【节能减排】涤棉一浴练染工艺

能源费用的不断上升,环保监控的日益严格,出口订单的减少和压价,劳动力成本的直线上升,使得漂染加工的利润空间日益缩小。在这种严峻的形势下,节能减排的短流程工艺是当前染整行业主要的发展方向之一。本文推荐的一种涤棉染色练漂(碱性)同浴工艺,可以缩短工艺程、节约时间、降低生产成本、简化操作。

造成的染斑、色点、染花等弊病

设备污染

白粉现象或凝聚

涤染宝能稳定保持整个染色过程中染浴的pH值在10左右,有效防止和去除染色过程中易产生的涤纶低聚物,防止和去除率可达90%以上,避免涤纶低聚物引起的白粉、染斑和色点现象;

涤染宝具有强力匀染分散作用,可以克服前处理不良造成的染斑等疵点,可免去T/C、T/R前处理后的酸洗工序,更适合于前处理与染色一浴一步法染色。

用涤染宝做碱性染色,染色后的织物比传统酸性条件下染色的织物色光要鲜艳,染液的分散性和匀染性更佳,染浴pH值稳定,不受染色水量影响,缸差小,放样成功率高,成品合格率高。

染涤漂底一浴法染色工艺,是一种新兴的涤纶染色工艺,在碱性条件下染涤纶,能有效减少涤纶低聚物的出现,有效防止染涤纶纱线“起粉”现象的发生。漂底、染涤一浴法,能有效缩短染色时间和减小染色成本。

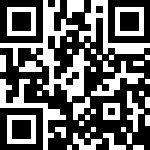

1纯涤染色工艺

(1)染色处方

涤染宝ZJ-R98: 1.5~2 g/l

耐碱分散染料: X %(o.w.f)

(2)染色工艺

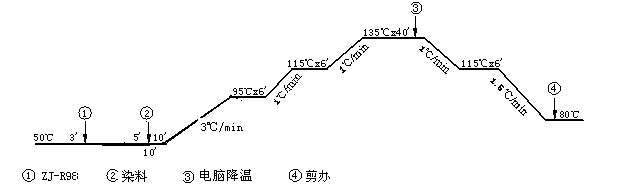

2涤棉一浴染色练漂工艺

(1)配方

涤染宝ZJ-R98: 1.5

碱性分散染料: X%(o.w.f)

双氧水: 4-6

(2)工艺

3工艺成本对比分析

T/C针织物练染一浴与传统工艺成本对比分析 | ||||||||

工艺名称 | 传统工艺 | T/C针织物练染一浴 | ||||||

工艺流程 | 漂底---染涤---还原清洗---染棉 | 漂底染涤---还原清洗---染棉 | ||||||

工 艺 处 方 | 漂底 | 烧碱(99%) | 3g/l | 3.8元/Kg | 漂底染涤 | 分散染料 | X% | |

双氧水(27.5%) | 6g/l | 1.9元/Kg | 涤染宝 | 1.5g/l | 10元/Kg | |||

渗透剂 | 1g/l | 7元/Kg | 双氧水(27.5%) | 4g/l | 1.9元/Kg | |||

98℃×60min | 130℃×30min---还原清洗---染棉 | |||||||

中和 | 冰醋酸(99%) | 0.5g/l | 3.8元/Kg | |||||

热水洗---排水---进水 | ||||||||

冷水洗(过酸)---排水---进水染涤 | ||||||||

染涤 | 分散染料 | X% | ||||||

高温匀染剂 | 1g/l | 5元/Kg | ||||||

冰醋酸 | 0.5g/l | 3.8元/Kg | ||||||

硫酸铵 | 1g/l | 1.5元/Kg | ||||||

130℃×30min---还原清洗---染棉 | ||||||||

助剂成本 | 401元/吨 | 226元/吨 | ||||||

耗时 | 283分钟 | 153分钟 | ||||||

耗水(5) | 3缸水共计30吨,计150元/吨布 | 1缸水10吨,计50元/吨布 | ||||||

耗水(8) | 226度/吨布,计180.8元/吨布 | 122度/吨布,计97.6元/吨布 | ||||||

耗蒸汽220 | 4272公斤/吨布,计940元/吨布 | 2520公斤/吨布,计554元/吨布 | ||||||

综合成本 | 1671元/吨布 | 927元/吨布 | ||||||

备注 | T/C针织物练染一浴工艺成本比传统酸性染色工艺约省出744元/吨,省时间约130min,传统酸性染色法染涤,涤纶硬化,手感变硬,而碱性染色等于减碱量处理,涤纶手感柔软,特别是染筒子纱时,可有效避免涤纶低聚物产生的白粉白灰等现象,碱性染色时分散染料基本不沾棉,可免去还原清洗。 | |||||||

4染料选择

大多数分散染料适用于碱性染色,无须换染料,但也有个别分散染料(如嫩黄SE-4GL、分散深蓝HGL)等不适用于碱性染色,需要更换相应色光的碱性分散染料。

现特推荐与ZJ-R98涤纶碱性染色控制剂相配套的碱性染色专用分散染料:龙盛集团的 ALK 系列、闰土集团的碱性染料ADD系列、万丰染料有限公司的 WF 系列等。

目前染厂使用的分散染料PH值在8以上还是比较适应的。因为ZJ-R98涤纶碱性染色控制剂含有染料保护剂,因此染厂一般不需更改染料,可直接应用。因为染厂在染色过程中的不确定因素比较多,为保证生产顺利进行,请在试验后使用。

地址:广州市萝岗区九龙镇均和大街73号

地址:广州市萝岗区九龙镇均和大街73号

电话:13902200874

电话:13902200874 固定电话:020-32058392

固定电话:020-32058392 传真:020-32057561

传真:020-32057561 邮箱:

邮箱: 粤公网安备 44011202001561号

粤公网安备 44011202001561号