三维整体编织技术原理

三维整体编织技术在工艺上突出的特点是具有编织变截面或异形截面织物的能力,运用编织工艺和设备上的技术特点,通过改变编织底盘中携纱器的阵列形状和每个携纱器所载纱线的细度及其运动形式,能够按零件的形状和尺寸大小直接编织出三维预制件,进而保证零件整体结构性能。因此三维整体编织工艺和设备得到了重视和迅速的发展。下面广州庄杰化工给大家分享三维整体编织技术原理。

1.1 变截面编织工艺

变截面三维编织技术主要运用编织工艺及其设备上的技术特点,通过编织过程中改变参与编织纱线的数量或细度,而不影响后续的编织进程,进而实现变截面预制件的整体编织。当前,实现变截面编织中参与编织纱线的细度与数量的增减纱工艺有单元尺寸缩减法和单元数量减少法。

1.1.1 单元尺寸缩减法

单元尺寸缩减法是改变每个携纱器上所挂纤维束的细度,而携纱器的数量和排列方式保持不变 。编织纱由纤维束组成,在编织过程中可以根据预制件的要求改变每个携纱器所放纱线的细度,从而完成变截面预制件的编织。单元尺寸缩减法相对比较难以实现自动化,主要由于在执行增减纱过程中需要携纱器具备自动实现控制增减纱的功能,需要额外辅助控制系统,且体积相对于传统的携纱器有所增加,对三维编织底盘的整体尺寸影响较大。

1.1.2 单元数量减少法

单元数量减少法是通过改变参与编织携纱器的数量及运动规律,形成比原阵列整体缩小的阵列,继续编织,便可形成沿轴向截面尺寸缩减的预制件。根据减纱单元在横截面内的排列形式,单元数量减少法又可以分为整列、整行减纱与逐点单元减纱 3 种情况。其原理都是通过改变携纱器的数量。由于减纱形式的不同也使得它们产生的效果有所区分。

整列(行)减纱工艺与逐点单元减纱工艺在缩减预制件截面获得相同变截面尺寸时,减去的携纱器数量是相同的。由于整列(行)减纱工艺制备变截面预制件时,退出编织的携纱器沿横截面厚度或宽度方向贯穿排列,这样会使预制件局部形成结构缺陷;而逐点单元减纱工艺中退出编织的携纱器均匀分散排列,剩余携纱器位置变化不大,避免局部结构缺陷对预制件整体结构的影响。因此逐点单元减纱是目前比较理想的一种工艺。主动携纱器因其具有独立的运动能力,在单元数量减少法中应用价值巨大,同样由于其体积过大与控制复杂等原因使其发展缓慢。

1.2 异形截面编织工艺

所谓的异形截面编织主要是区别于常规的矩形截面编织。异形编织工艺主要编织各种由矩形截面组成的复杂形状的预制件,如 T 形、工字形截面等预制件。在编织该预制件时由于携纱器的排列不同于矩形截面排列形式,通过“四步法”编织时使携纱器位置发生错乱,不能按照要求进行编织。因此传统的“四步法”编织工艺对于横截面复杂的预制件并不适用。对于这种预制件的编织通常采用通用法和混和法两种编织技术。

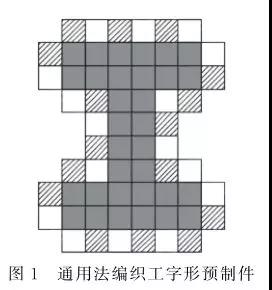

1.2.1 通用法编织原理

通用法是在编织底盘上将载纱携纱器初始阵列按照预制件横截面 1×1 的一种运动式样排列,即将一个复杂的预制件截面分割为有限个常规的矩形截面单元,然后成组地编织这些单元。通用法编织工字形预制件原理如图 1 所示。它将工字形横截面分为两端矩形和中间矩形两组,分别先后经过四步编织共八步循环,纱线的排列形式同原状态一样。因此横截面越复杂,在一个编织循环中的步数越多,编织速度越慢。由于任何矩形组合横截面总是可以分成若干个矩形单元,通用法编织方案设计比较简单。虽然通用法编织工字形横截面为八步循环,但对于分割后的每个矩形单元编织时本质上依然采用的是四步法编织,因此这种编织方法可以看作是四步法编织工艺的组合。

1.2.2 混和法编织原理

混和法是在一个立体织物横截面内同时使用两种或两种以上的编织式样,混和法编织工字形预制件原理如图 2 所示。载纱携纱器初始阵列按1×3 和 3×1 混和运动式样排列,编织时不同行列的携纱器纵横步进时按照设定的要求同时移动1 个或 3 个位置数。混和法编织在一个循环中仅有四步,因此编织运行效率高,然而对于一个复杂的预制件,其编织方案相对难以设计,因此需要借助计算机对其进行模拟和优化,或者通过试验验证编织方案并加以优化。两种编织工艺中携纱器运动式样与步进循环数不同,最终得到立体织物的结构性能也不同。在某些情况下,可以联合使用这两种方法来编织复杂横截面的立体编织物。

地址:广州市萝岗区九龙镇均和大街73号

地址:广州市萝岗区九龙镇均和大街73号

电话:13902200874

电话:13902200874 固定电话:020-32058392

固定电话:020-32058392 传真:020-32057561

传真:020-32057561 邮箱:

邮箱: 粤公网安备 44011202001561号

粤公网安备 44011202001561号